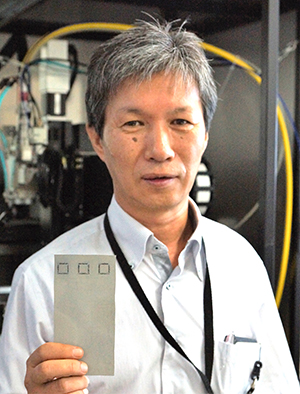

前田知宏 輝創代表取締役

レーザーで「アルミとプラ」接着

2018年11月号

BUSINESS

[ヴィジョナリーに聞く!]

前田知宏氏 (まえだ ともひろ)

輝創代表取締役

1961年兵庫県生まれ。56歳。85年近畿大学原子炉工学科を卒業(卒業研究は大阪大でレーザーによる金属熱加工)し、商社の丸文に入社。名古屋工業大学で修士課程を修了。2012年に輝創を設立。

――金属とプラスチックって、くっ付くのですか。

前田 はい。従来は大きく分けて二つの方法で接合してきました。成形したものを接着剤やボルトでつなぐ方法と、射出成形機に金属を入れて溶けたプラスチックをグイッと押し込んで一体にするインサート成形法です。インサート成形には金属の表面にでこぼこをつくるための前処理が必要で、セラミック微粒子を吹き付けたり、レーザーで溝を掘ったり、薬液槽に浸けて電気化学的な処理をしたりしてきました。でも、ボルトだと重くなります。いずれの前処理も時間がかかり、特に薬液槽を使う方法は環境問題が厳しくなってくると難しいです。こうした課題を解決する方法として「PMS処理」を開発しました。

――どんな仕組みですか。

前田 従来のインサート成形の前処理は、金属側に凹みをつけ、そこに溶けたプラスチックを押し込むので、うまく入っていかない部分ができて強度が安定しません。一方、PMSは金属にPMS材という粉を塗って、レーザーを照射して金属の表面に数μmから数百μmの微細な突起を作ります。そこにプラスチックを押し当てるので全部隙間なく接合します。突起はレーザーの熱で金属と合金化していて、やすりを30分かけても取れない強度でくっ付いています。そのため接合強度は、工業用接着剤での接合が20MPa(メガパスカル)なのに対し、PMSはどんな条件でも安定的に30~50MPaを実現できます。PMSは粉を塗ってレーザーを当てるとおしまい、と簡単で高速処理できます。化学薬品を使わないので環境に優しく、薬品廃棄の手間もかかりません。欲しいところにだけ継ぎ手を作るので材料費も安く済みます。金属側は今のところアルミ系だけですが、プラスチック側はほとんどすべてのものが使えます。

――それにしてもなぜ金属とプラスチックをくっ付けようと思ったのですか。

前田 大学でレーザーを使った金属熱処理の研究をし、レーザー機器を扱う商社に入りました。途中、大学院に行きプラスチック同士の接合の研究をし、自分で会社を立ち上げようとした時、大学院時代の隣の隣の研究室の先生から金属とプラスチックの接合をやってみないかという話をいただき、集大成でレーザーを使ってやってみようということになりました。

――様々なものの軽量化に役立ちそうですね。

前田 2017年の暮れから車関連のメーカーの間で異材接合の話が話題になってきました。接合はものづくりの根幹です。車や飛行機は軽くないとダメです。22年から25年にかけて量産需要が高まると思います。

(聞き手/本誌編集人 宮﨑知己)